石慧将

(晋能控股煤业集团 轩岗煤电有限责任公司,山西 忻州 034114)

近年来,随着煤矿开采量的不断增加,矿井提升系统的应用也越来越广泛,它承担着煤矿井下人员、物料和设备的提升输送任务,联系着井上和井下,是最重要的机电设备[1-2]。近年来由煤矿机电设备引起的坠罐事故频频发生,造成人员伤亡,其主要原因是提升系统的制动失效或速度波动大造成钢丝绳断裂[3]。传统的矿井提升系统的制动采用的是恒力矩制动,也就是二级制动,这样的制动方式导致提升系统的受力大小和方向都会发生变化,而且安全制动时容易造成钢丝绳打滑从而影响制动效果,加上采用单独的制动系统非常容易造成制动失效问题,维修量较大,成本较高[4]。此外,在提升机液压站容易受到多种污染,比如油箱上的脏物、安装碎屑等导致液压油污染,最终有可能引起阀芯堵塞等问题,从而导致液压系统故障而无法正常进行制动,出现制动失灵问题。因此,为了保证制动系统的安全可靠必须要进行冗余设计。笔者对矿井提升系统制动方式进行分析,结合现有的制动技术,提出了一套防冲击冗余制动技术方案,通过控制系统冗余和液压系统冗余实现双重冗余,从而实现对提升系统的多重保护,避免发生制动失效等问题,保证煤矿井下提升系统安全,最后通过现场应用验证了本套技术方案的合理性和正确性。

1.1 矿井提升制动类型分析

矿井提升系统的运行过程主要有两种,包括提升过程和下放过程,所以制动也包括两种工况下的制动,提升过程的制动和下放过程的制动,在实际制动过程中因受到提升和下放运行方向的影响,最终两种工况下的制动速度是不一样的。图1所示为提升过程和下放过程制动分析示意图。

图1 提升与下放工况下的制动方式示意图

从图中可知,在提升和下放工况下,提升卷筒的转动方向相反,罐笼的运动速度和方向相反,根据牛顿第二定律,提升过程中的制动关系式如下:

(1)

式中:TZ表示制动力矩;

TL表示外部负载和摩擦力等产生的力矩;

J表示总的转动惯量;

ω表示卷筒角速度;

t表示时间。

在下降制动过程中,由于提升卷筒的转动方向不同,有如下表达式:

(2)

其中制动力矩表示为TL=fFZRn,上式中f为摩擦因数;

FZ为盘式制动器施加的正压力值;

R为制动器距离卷筒中心的距离;

n表示制动器的数量,一般而言,制动器的数量为左右对称布置的4个。

1.2 传统液压站制动系统原理

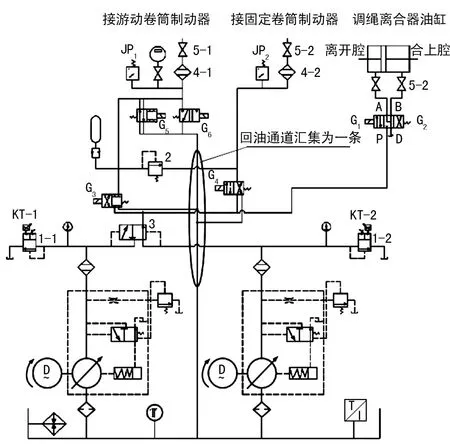

目前矿井提升系统使用的液压站大多是TE160型液压站,液压站主要由液压泵站、油箱和控制阀等部分组成,一般都有两套比例调压和油泵装置,其中一套为备用的控制系统和液压回路,一般是两者交替使用,通过液压换向阀进行自动换向[5]。并且在油箱中含有压力变送器和油箱温度传感器等装置,对油箱内的压力和油温进行检测和报警,从而避免温度过高影响液压油的粘度。液压系统原理如图2所示。

图2 液压站控制原理图

矿井提升系统是由液压站、电控系统和盘式制动器组成的机电联合制动系统,液压站是传递动力的装置,电控系统是对电磁阀进行控制,盘式制动器是液压系统执行元件,负责添加制动力矩以实现制动过程[6-7]。

从图2中可知,传统的液压站采用一条回油通道,由于矿井提升系统所处的环境比较恶劣,空气中含有大量的粉尘和有毒有害气体,液压油非常容易受到污染。如果液压站的回油通道只有一条时,当液压油中含有杂质或液压油粘度发生变化,将会导致电磁换向阀的阀芯堵塞,此时将会引起制动系统失灵,从而引发事故。现有的防止液压电磁阀堵塞的方式是采用有阀位监测功能的电磁换向阀,此方式成本比较高,而且还需满足防爆要求[8]。

针对传统的液压制动系统仅存在一条回油通道非常容易引起液压制动系统失灵的问题,结合当前现有恒力矩制动方式,对液压站的回油通道和控制系统进行冗余,采用N+1通道实现恒减速防冲击制动。图3所示为液压站冗余回路原理图,图4所示为配套冗余控制系统原理图。

图3 两用以备用主回路液压系统原理图

图4 冗余控制系统原理图

如图3所示,恒减速冗余液压系统由能源装置、制动盘、控制电磁阀组、辅助元件和液压工作介质等部分组成,可以根据控制的需要,通过设定一定数量的液压回路来实现多通道,在图3中使用2+1通道,即两套恒减速回路外加一条备用通道回路,实现对液压制动系统的冗余,当某个工作通道发生失灵时将会自动启动备用通道,实现安全制动,避免坠罐事故的发生。恒减速通道可以按照实际的制动要求添加多个备用通道,有效保证制动系统的安全性和可靠性[9]。

防冲击冗余制动技术除了对液压站回路进行冗余外,还设计了与液压控制系统配套的电气控制系统,使用2台计算机对恒减速系统进行监控,图4所示为冗余电气控制原理图。

如图4所示,对电气控制系统硬件均采用冗余设计,电气控制系统采用了双计算机检测与控制实现软件的冗余,液压系统使用三条相互独立的恒减速制动回路,从而增加回油通道避免单条回油通道的局限性。在其中每一条回路均有控制器、比例控制阀和蓄能器等液压元件,三条通道彼此互不干扰,液压系统的冗余服从电气控制系统的监控和调节。从图4中可知,控制系统和卷筒的转速反馈通道也有3条,保证信号反馈的及时性和安全性,实现全面监控。采用对称布置的两组制动器对卷筒进行制动,图5为制动器结构图。

图5 浮动式盘式制动器结构示意图

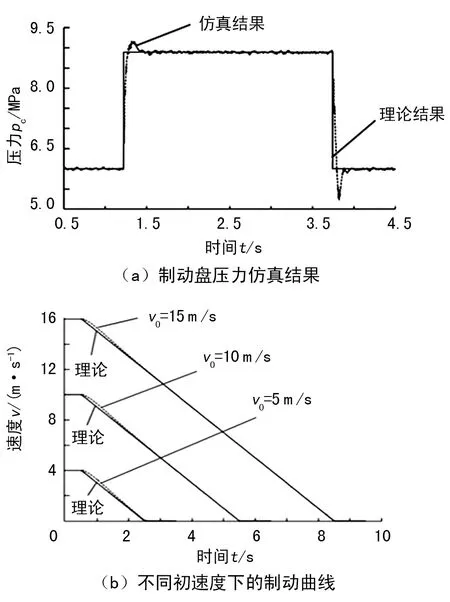

针对矿井提升系统制动过程中存在制动力不足、通道回路容易发生堵塞引起制动系统失效等问题,提出了防冲击恒减速冗余制动技术,并对搭建的液压系统回路进行仿真分析,在SimulationX中搭建液压系统回路,将各个控制元件拖入到工作区中,搭建仿真分析模型进行仿真分析,图6所示为仿真分析结果,其中图6(a)是制动盘压力的仿真结果,图6(b)所示为三种不同初速度下(5、10、15 m/s)的制动特性规律。

图6 液压制动系统仿真分析结果

从图中的仿真结果可以得出:仿真得到的制动压力与理论值相差不大,基本上符合制动盘的压力要求,压力上升阶段用时大约为55 ms,峰值维持时间为110 ms,最大超调量为28%,整体上施加压力平稳,制动过程比较柔和。为了验证防冲击冗余制动技术的优势和效果,对不同初始速度下的制动进行仿真分析,得到如图6(b)所示的仿真分析结果,从中可以看出,在不同的初速度下,速度基本上表现为线性减小,制动速度和时间呈线性关系,并且不同初速度下的减速曲线相互平行,表明系统的加速度相等,制动加速度不会受初速度的影响,整体运行平稳且线性化,验证了恒减速制动的优势和效果。

对提出的矿井提升系统防冲击冗余制动技术在煤矿井下进行现场应用,对技术方案进行了验证和分析,图7所示为现场应用案例与监控系统制动系统效果。

图7 现场应用效果与分析

通过现场应用表明:此次提出的矿井提升系统防冲击冗余制动技术将液压系统和控制系统冗余,有效保证制动系统的可靠性和安全性,解决了传统液压系统单回路存在的不足,有效保证矿井提升系统的安全性,同时也使得制动过程实现恒减速,有效避免液压系统冲击,解决了长期以来存在的安全性问题。且制动系统的响应时间从最初的60 ms变为现在的12 ms,大大提高了制动性能,有效保证了煤矿提升系统的高效性和可靠性,对于煤矿安全生产具有重要的意义。

传统的矿井提升机制动系统采用单回路液压系统,极容易因液压油污染造成制动系统失效从而引起坠罐等事故,严重影响了提升系统的稳定性和安全性。针对这一问题文中对矿井提升制动系统进行研究,分析了传统液压系统存在的问题,提出了一套防冲击冗余制动技术,采用多通道回路液压系统和多组电气控制系统,实现了液压系统和控制系统的双重软硬件冗余,实现了对矿井提升系统的多重保护,避免发生常见的液压系统失灵等故障。通过仿真分析和现场应用表明该套防冲击冗余制动系统对于不同的初速度均可以实现恒减速制动,速度波动小,制动响应时间仅为12 ms,取得良好的仿真和应用效果,有效避免事故发生,对于保证矿井提升系统的安全性和可靠性具有重要的意义,同时也有利于提升煤矿的整体安全管理水平。

猜你喜欢回油液压站原理图广式月饼生产工艺探讨科学与生活(2021年17期)2021-11-10六高炉液压站污染度不达标分析及治理昆钢科技(2021年2期)2021-07-22高冲击大流量液压系统回油消泡方法研究装备维修技术(2021年46期)2021-03-07解决低温环境下齿轮箱内润滑油回油不畅问题大众科学·中旬(2020年4期)2020-10-21浅谈STM32核心板原理图设计科学咨询(2020年53期)2020-03-19电路原理图自动布图系统的设计与实现商品与质量(2019年22期)2019-11-29基于Protel DXP 2004层次原理图的设计科学导报·学术(2019年44期)2019-09-10宣钢一高线打包机液压站PLC系统改造电子技术与软件工程(2018年7期)2018-02-25维修电工线路板的接线技巧分析科学家(2015年12期)2016-01-20大型高炉出铁场液压站共用蓄能器站的实现与改进液压与气动(2015年3期)2015-04-16